La correcta instalación de los discos de freno en vehículos comerciales es un factor crítico que influye directamente en la seguridad y eficiencia del sistema de frenado. Entre las causas principales de fallos prematuros y problemas en el frenado, destacan errores frecuentes relacionados con la precisión en el mecanizado del orificio de alineación y la uniformidad en la superficie del disco. Este artículo aborda en profundidad estos errores, ofreciendo una guía práctica basada en estándares técnicos y casos reales para profesionales de mantenimiento y gestión de flotas.

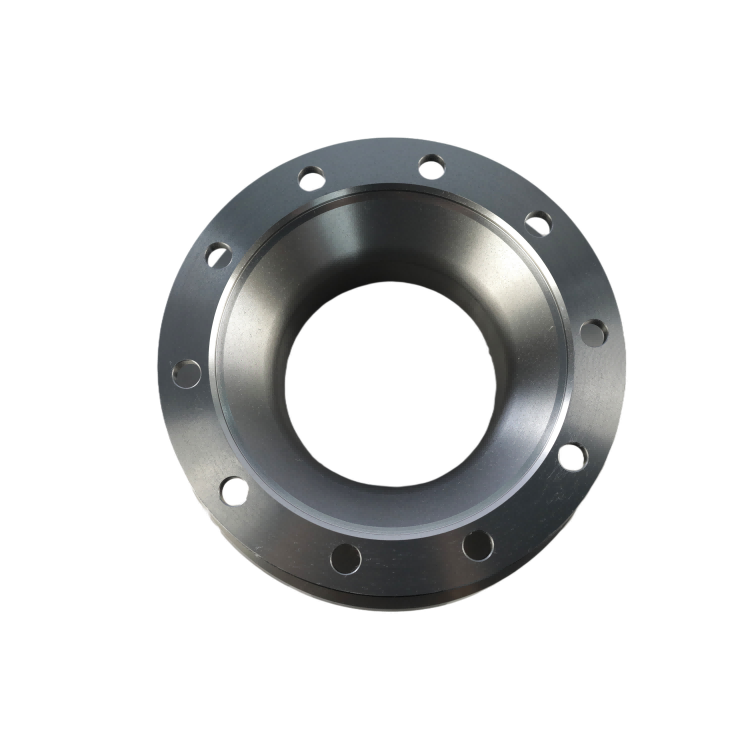

Los orificios de alineación permiten posicionar el disco de freno de forma exacta en el eje del vehículo. Una desviación de tan solo 0.05 mm en el diámetro o concentricidad puede generar un montaje desbalanceado, derivando en vibraciones durante la operación y desgastes irregulares.

Según estudios técnicos, una tolerancia ideal debe mantenerse inferior a ±0.02 mm para asegurar la estabilidad dinámica y minimizar esfuerzos no deseados.

El proceso de mecanizado (torneado y rectificado) garantiza que la superficie del disco mantenga una planitud superior al 98%. Este nivel de precisión es indispensable para evitar la deformación térmica y desgaste desigual, principales causantes de ruidos, pulsaciones y pérdida de efectividad en la frenada.

Estudios indican que una planaridad inferior a 0,05 mm reduce significativamente las posibilidades de fatiga estructural del disco durante su vida útil.

Para mitigar errores, es fundamental seguir un protocolo estandarizado:

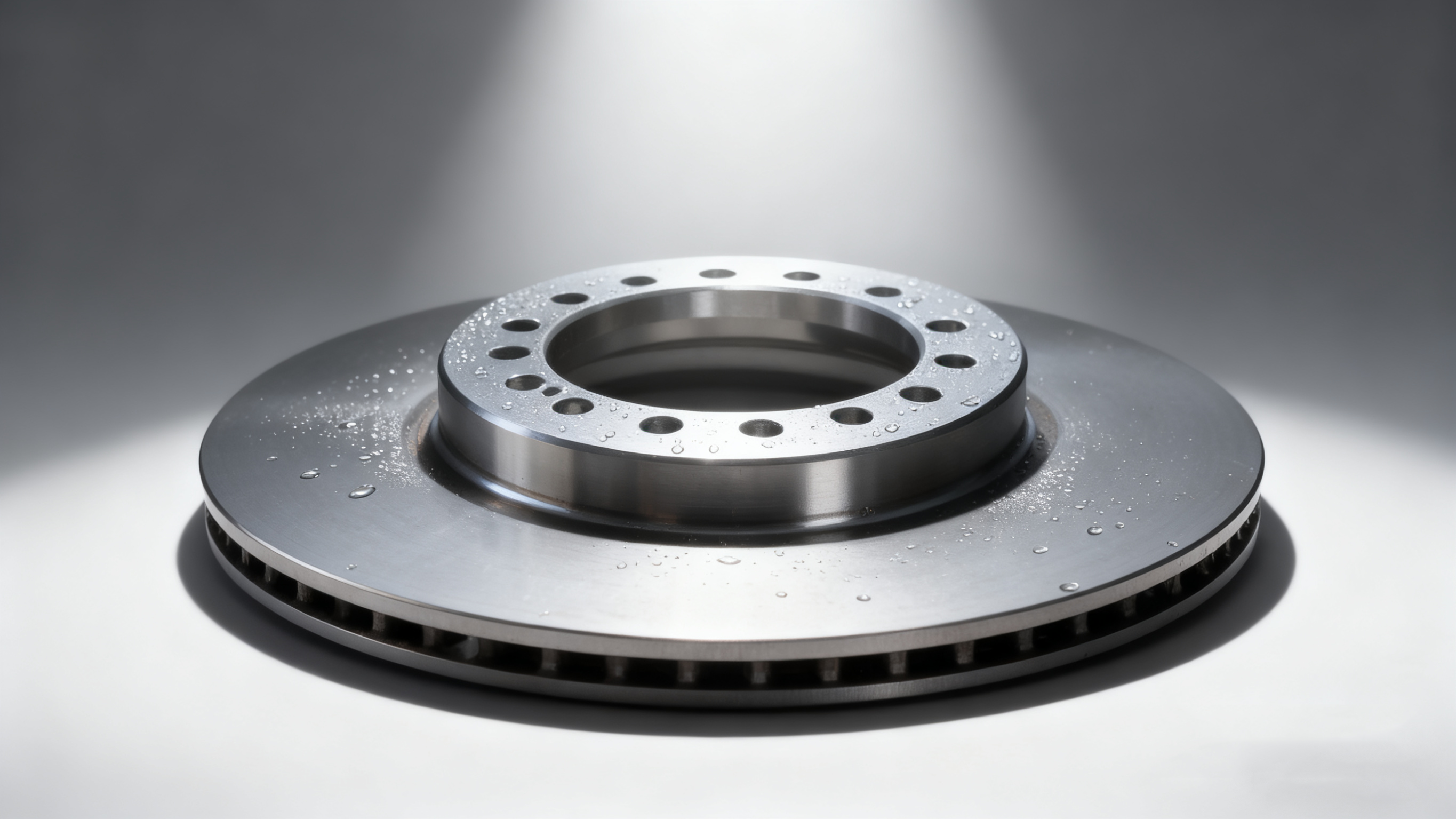

La siguiente imagen destaca las diferencias en alineación y contacto superficial que marcan la diferencia entre un montaje seguro y otro propenso a fallas prematuras:

La adquisición de discos que cumplen con las normativas internacionales y que incorporan un control estricto en el mecanizado y la calidad del orificio de alineación es clave para maximizar la seguridad. Se recomienda optar por proveedores certificados que garanticen:

La incorporación de procesos de revisión periódica que evalúen la concentricidad, desgaste y deformación ayuda a prolongar la vida útil y prevenir incidentes. Se recomienda realizar inspecciones cada 15,000 km o conforme a la intensidad operativa del vehículo.