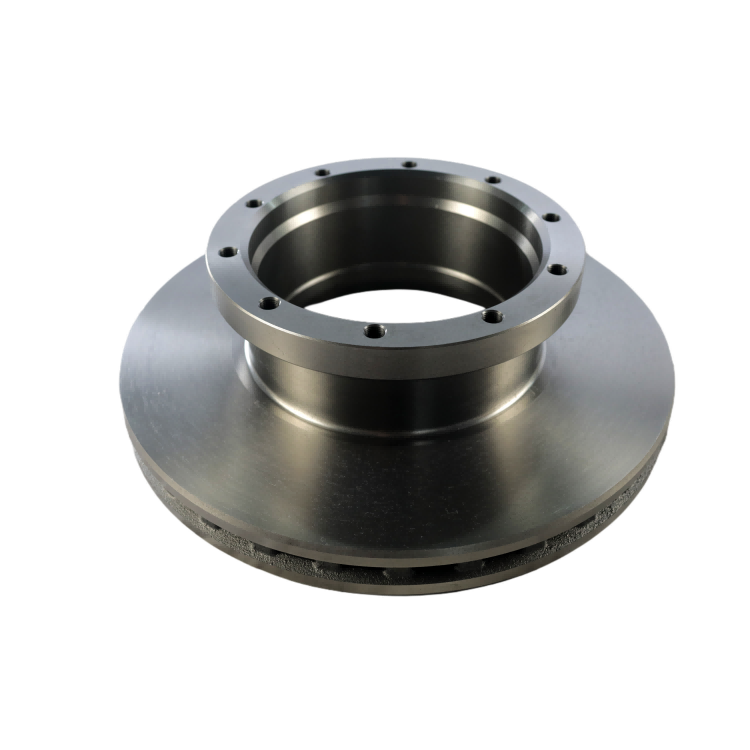

En el ámbito del mantenimiento vehicular, especialmente para vehículos comerciales, la instalación precisa de discos de freno es crucial para la seguridad y rendimiento. Problemas recurrentes como ruidos extraños, vibraciones o incluso fallos en el sistema de frenado suelen originarse en errores de instalación ligados a desviaciones en los orificios de ubicación y la calidad del proceso de mecanizado. Este artículo aborda cómo un mecanizado eficiente—centrándose en torno y fresado—impacta directamente en la planitud superficial y la consistencia del espesor de los discos, ofreciendo datos e ilustraciones para optimizar procedimientos y reducir riesgos operativos.

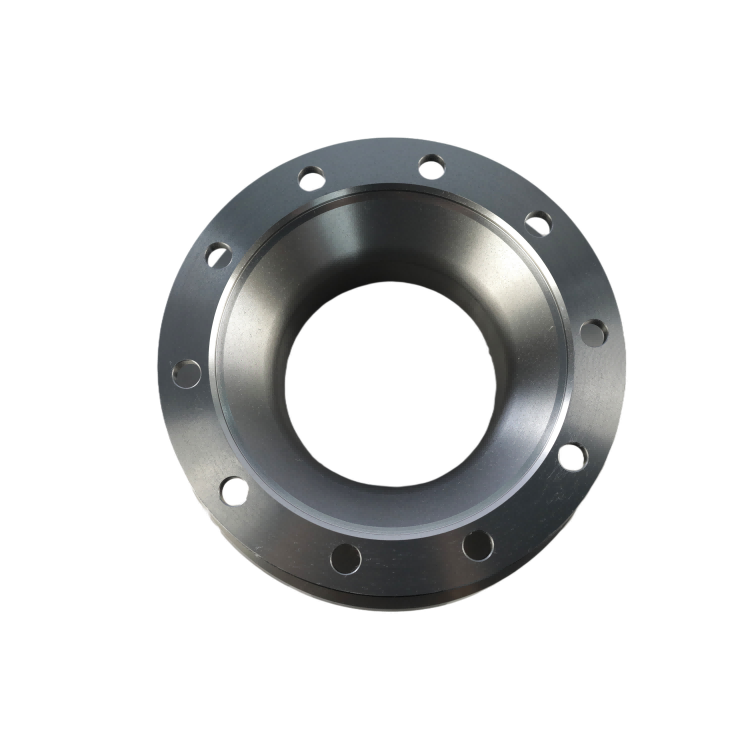

Estudios recientes indican que más del 85% de las fallas en la alineación de discos de freno en flotas comerciales se atribuyen a desviaciones en los orificios de posicionamiento. Estos errores causan una instalación incorrecta, provocando desequilibrios y consecuentes vibraciones durante el frenado. La norma IATF 16949 recomienda tolerancias dimensionales estrictas para estos orificios, generalmente en el rango de ±0,02 mm, para asegurar un montaje sin holguras indeseadas.

“El éxito operativo depende tanto de la calidad del disco como de la precisión en su instalación. Sin controles estrictos en estos puntos críticos, el sistema pierde estabilidad y seguridad.” – Informe Técnico de la Asociación de Mantenimiento Automotriz

El mecanizado de discos de freno mediante torneado y fresado representa la base para lograr una superficie perfectamente plana y un espesor consistente — parámetros imprescindibles para eliminar ruido y deformaciones. Numerosos ensayos comparativos muestran que un control estadístico del proceso (SPC) aplicado a la etapa de torneado puede reducir la variación del espesor a menos de 0,01 mm, garantizando una vida útil del disco superior al estándar convencional.

Además, el uso de materias primas como hierro fundido gris (grado GG20), reconocido por su elevada resistencia térmica y estabilidad dimensional, junto con tratamientos superficiales anticorrosivos, permite alcanzar una durabilidad en uso de hasta 60,000 kilómetros sin comprometer la integridad estructural ni funcionalidad del disco.

La correcta instalación no solo depende del disco, sino también del seguimiento riguroso de procedimientos y uso de herramientas recomendadas:

Implementar estos pasos reduce riesgos de instalación incorrecta y extiende la vida útil del sistema de frenos. En un análisis realizado en más de 500 vehículos comerciales, la aplicación de protocolos estándar junto con discos fabricados bajo certificado IATF 16949 disminuyó incidencias de fallas en frenos en un 30% durante el primer año de uso.

Para evitar daños prematuros y accidentes, es crucial:

| Recomendación | Beneficio |

|---|---|

| Verificación dimensional periódica | Detección temprana de desgaste y desviaciones |

| Uso de discos con tratamiento anticorrosivo avanzado | Mayor resistencia a la oxidación y mantenimiento de propiedades mecánicas |

| Capacitación constante a técnicos en procesos de instalación y mantenimiento | Reducción de errores humanos y mejora en la calidad del servicio |

La combinación de procesos avanzados de mecanizado, materiales certificados y un protocolo de instalación riguroso asegura que los discos de freno mantengan su desempeño óptimo y contribuye a la seguridad en carretera, evitando paradas imprevistas o fallos catastróficos.

Explore nuestras soluciones premium de discos de freno con tecnología avanzada de torneado y recubrimientos anticorrosivos que garantizan hasta 60,000 km de rendimiento sin preocupaciones. Descubra cómo nuestros productos pueden transformar la seguridad y durabilidad de su flota.

Descubra la Calidad que Transforma la Seguridad

.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)