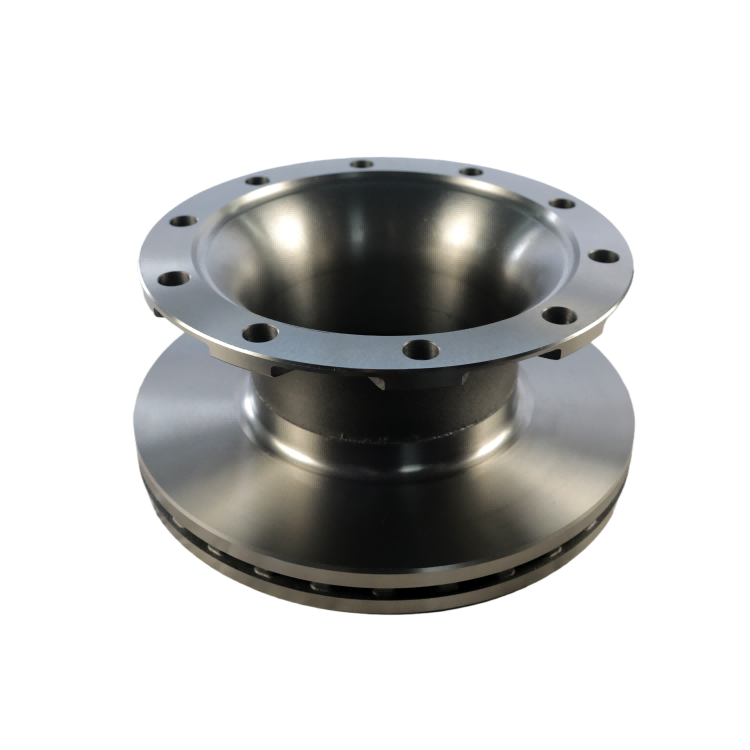

En el sector del mecanizado industrial, la precisión en la fabricación juega un papel crucial en la confiabilidad y seguridad de los componentes críticos. El disco de freno, un elemento fundamental en la seguridad vehicular de los vehículos comerciales, depende en gran medida de la calidad de procesamiento mecánico, especialmente de la precisión en el taladro de posicionamiento y los procesos de torneado y rectificado. Esta investigación profundiza en cómo estos factores determinan el rendimiento óptimo del sistema de frenado, impactando directamente en la prevención de ruidos, vibraciones y fallos en la frenada.

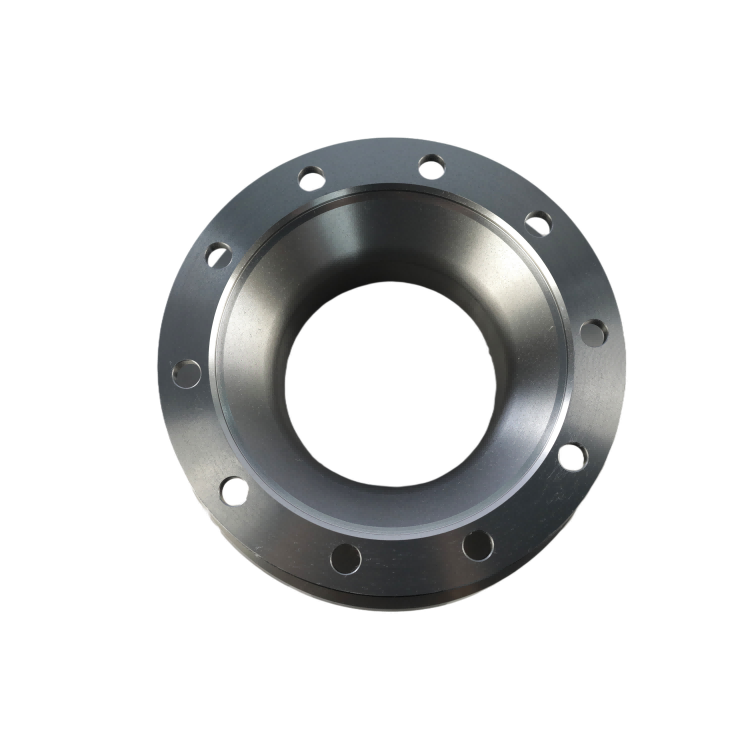

El taladro de posicionamiento cumple la función esencial de alinear el disco de freno con el cubo de la rueda. Una desviación mínima, incluso de 0.05 mm, puede desencadenar problemas serios como el desbalance y desgaste irregular del disco, conduciendo a la disminución del rendimiento de frenado. Estudios comparativos en entornos industriales muestran que la precisión en este proceso contribuye a una reducción de casi el 30% en reclamaciones por fallos prematuros del sistema de frenado.

El torneado y el rectificado son procedimientos de mecanizado que garantizan que el disco tenga una superficie perfectamente plana y un espesor uniforme. La variación en el espesor debe permanecer dentro de un rango tolerable inferior a 0.01 mm para evitar deformaciones térmicas que puedan causar vibraciones en la frenada. Técnicas avanzadas de control numérico por ordenador (CNC) permiten mantener estos estándares con una precisión repetible, incrementando la vida útil del componente en más de un 25%.

Más allá de la fabricación, la instalación incorrecta es una de las causas principales de problemas en los discos de freno. Entre las prácticas habituales erróneas destacan el ajuste inadecuado del disco, el uso de herramientas inapropiadas y la omisión de pasos estandarizados. La consecuencia inmediata suele ser el aumento del ruido (hasta un 40% más reportado en el mercado), vibraciones molestas y, en el peor de los casos, la pérdida parcial de la fuerza de frenado, con impactos directos en la seguridad vial.

El respeto a un protocolo estructurado de instalación es clave para maximizar el desempeño del disco de freno. Este incluye:

Implementar estos pasos reduce significativamente los errores y contribuye a alcanzar la máxima estabilidad funcional del sistema de frenos comerciales.

Un análisis de campo realizado en una flota de transporte comercial reveló que al mejorar el proceso de mecanizado y adherirse a las pautas de instalación estandarizadas, se registró una disminución del 35% en las incidencias relacionadas con ruidos en la frenada y un aumento del 20% en la vida útil media del disco.

Los profesionales y gestores de flotas están invitados a aportar sus consultas y experiencias, lo que permitirá enriquecer esta base de conocimientos y actualizar constantemente las mejores prácticas. Un entorno abierto de interacción fortalece la confianza en las soluciones ofrecidas y asegura que las innovaciones en calidad y seguridad sean accesibles para toda la industria.