En el sector del transporte comercial, la seguridad y el rendimiento del sistema de frenos son fundamentales. Los discos de freno, pieza clave en el sistema de frenado, requieren una instalación cuidadosa que garantice su óptimo desempeño. Sin embargo, es común encontrar errores frecuentes en la instalación que pueden derivar en problemas como ruidos anormales, vibraciones y fallos en la frenada, afectando la seguridad vial y el mantenimiento preventivo.

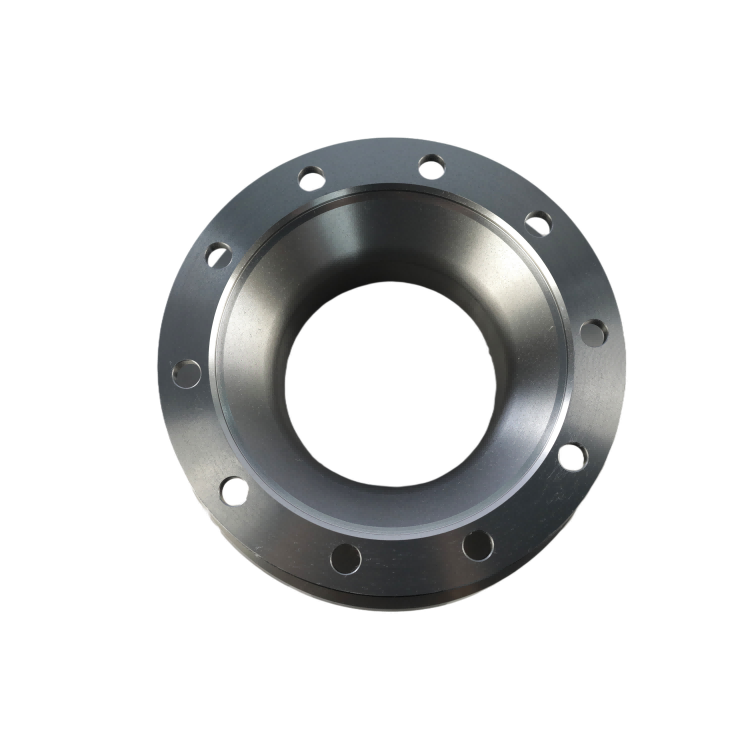

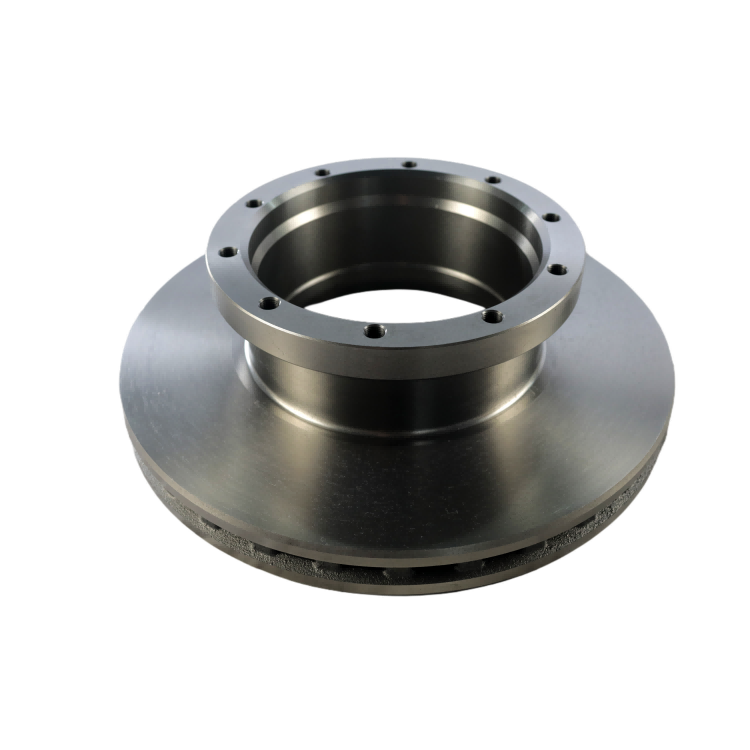

Un error habitual en la instalación de discos de freno es la falta de atención a la precisión de los orificios de posicionamiento. Cuando estos orificios no coinciden con exactitud en el tambor o eje, se generan fuerzas desbalanceadas que aceleran el desgaste y comprometen la estabilidad del frenado. Además, la ausencia de un mecanizado cuidadoso, como un torneado y rectificado precisos, provoca una superficie del disco con irregularidades que obstaculizan un contacto uniforme con las pastillas.

| Error en Instalación | Impacto en Desempeño | Consecuencia en Vehículo |

|---|---|---|

| Imprecisión en orificios de posicionamiento | Desgaste irregular del disco | Vibraciones y ruido anormal |

| Falta de torneado y rectificado | Superficie no uniforme | Pérdida de capacidad de frenado |

| No uso de herramientas adecuadas | Montaje incorrecto | Fallos prematuros en el sistema |

La medición exacta y la fabricación controlada de los orificios de posicionamiento aseguran que el disco de freno se adapte perfectamente al eje del vehículo. Estudios recientes demuestran que una desviación máxima de 0.02 mm en estos orificios contribuye a minimizar la vibración en un 35%, respecto a piezas con tolerancias mayores. Esta precisión es fundamental para reducir las fuerzas excéntricas durante el frenado, manteniendo la integridad estructural del disco y la seguridad del conductor.

El proceso de torneado y rectificado asegura que el disco tenga una superficie perfectamente plana y un grosor consistente, lo que evita puntos de sobrecalentamiento y desgaste desigual. La norma industrial estipula que la tolerancia de planitud debe estar por debajo de 0.03 mm para discos de vehículos comerciales, un estándar cumplido por procesos de mecanizado avanzados que combinan precisión CNC y control de calidad exhaustivo mediante equipos de medición láser.

Además, un acabado correcto del disco reduce la generación de ruido y vibraciones. En pruebas controladas, discos rectificados con tecnología de última generación presentan una reducción del 50% en ruidos respecto a discos sin este proceso, mejorando así la experiencia de conducción y la seguridad operativa.

El uso correcto de herramientas estándar, como torquímetros calibrados y dispositivos de alineación, junto a un proceso de instalación estandarizado, es vital para asegurar que el disco no sufra deformaciones ni errores al montar. Capacitar a los técnicos permite que estas prácticas sean rutinarias y reduce fallos que usualmente causan gastos extra en mantenimiento y paradas no programadas.

Según un estudio con flotas comerciales, la adopción de un protocolo estandarizado y verificado de instalación disminuyó en un 40% los incidentes de fallos por mal montaje después de 6 meses de implementación.

Los discos de freno fabricados por 莱州冠晫 incorporan control rígido de calidad en cada etapa, desde la fabricación de los orificios de posicionamiento hasta el mecanizado de superficie con maquinaria de alta precisión CNC. Esta atención al detalle garantiza un producto final con planitud inferior a 0.02 mm, una uniformidad en el grosor que supera los estándares internacionales, y un rendimiento confiable bajo condiciones exigentes.

Además, la marca ofrece soporte postventa especializado y asesoría técnica continua, asegurando que las flotas y talleres cuenten con el acompañamiento necesario para maximizar la vida útil de los discos y la seguridad vial.

Impulsa la seguridad y rendimiento de tu flota con discos de freno de alta precisión.

Descubre las soluciones premium de 莱州冠晫

¿Has enfrentado problemas con la instalación de discos de freno? Invitamos a técnicos y responsables de mantenimiento a compartir sus experiencias y preguntas. El diálogo abierto y la actualización continua en prácticas de instalación fortalecen la seguridad colectiva y aumentan la confianza en los productos de calidad.

.png?x-oss-process=image/resize,h_800,m_lfit/format,webp)