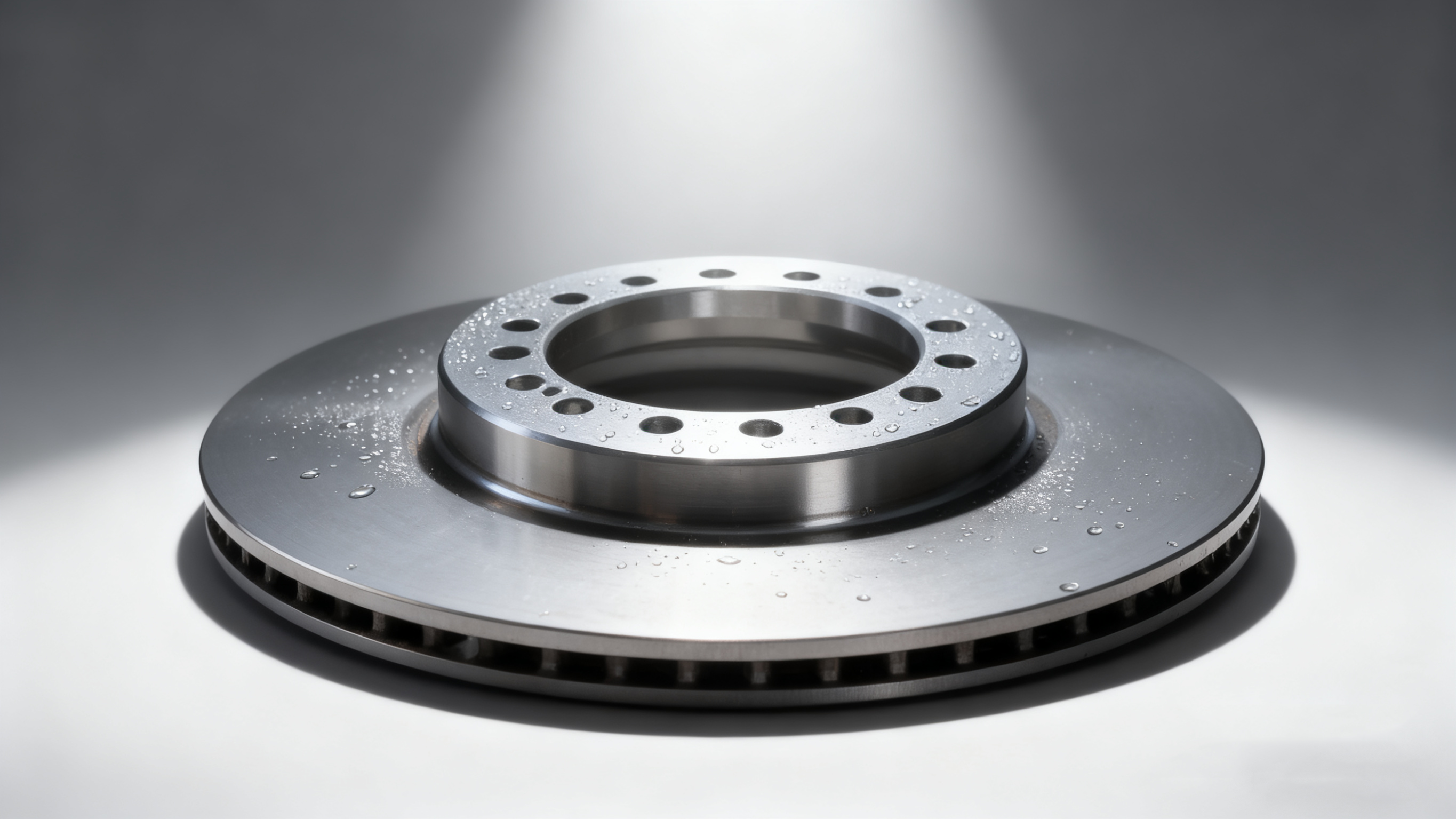

В коммерческом транспортном секторе правильная установка тормозных дисков — один из ключевых факторов обеспечения безопасности и эффективной эксплуатации автомобиля. Ошибки при монтаже, особенно связанные с точностью центровочных отверстий, могут привести к неравномерному износу, вибрациям и даже к отказу тормозной системы. В данной статье рассматриваются основные распространённые ошибки монтажа, обсуждается роль точности центровочных отверстий и токарной обработки в повышении качества тормозных дисков и обеспечении стабильности их работы.

Наиболее частыми ошибками при монтаже тормозных дисков являются:

– Неправильная установка из-за несовпадения центровочных отверстий.

– Использование устаревших или неподходящих инструментов для монтажа.

– Отсутствие предварительной проверки геометрии поверхности диска.

– Пренебрежение протоколом стандартизированной установки.

Все эти факторы приводят к деформации рабочего диска, избыточным шумам, а также к риску аварийных ситуаций из-за неравномерного торможения.

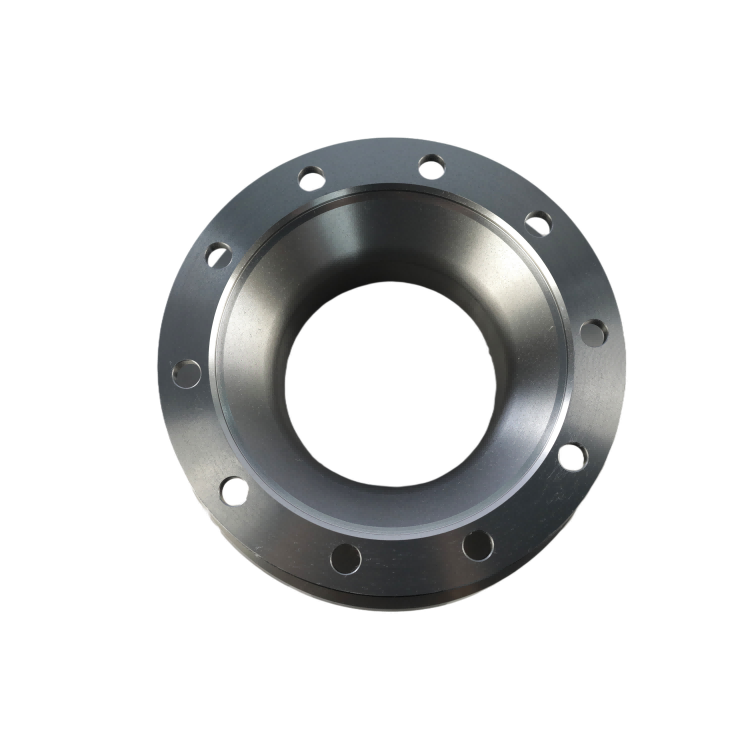

Центровочные отверстия служат опорой для точного позиционирования диска на ступице колеса. Ошибки в диаметре, форме или расположении отверстий приводят к осевому смещению диска и создают дисбаланс.

Токарная и шлифовальная обработки поверхности тормозного диска критичны для:

• поддержания оптимальной толщины и плоскостности диска (допустимое отклонение не должно превышать 0,02 мм);

• обеспечения равномерного контакта с тормозными колодками;

• снижения риска вибраций и появления типичных дефектов.

Для достижения этих допусков применяются высокоточные станки с ЧПУ и постоянный контроль геометрических параметров в процессе производства.

Эффективная установка требует последовательного выполнения следующих шагов:

1. Очистка поверхности ступицы и тормозного диска от загрязнений и ржавчины.

2. Проверка диаметра и геометрии центровочных отверстий с помощью измерительных инструментов (микрометров, толщиномеров).

3. Использование рекомендованных заводом изготовителем монтажных инструментов для выравнивания диска.

4. Закручивание крепежных элементов с заданным крутящим моментом для исключения деформаций.

5. Проведение послеустановочных проверок: контроль вибраций на холостом ходу и замер биения диска после установки.

Соблюдение каждого этапа значительно снижает риск возникновения ошибок и продлевает срок службы тормозной системы.

В ходе серии тестов на коммерческих транспортных средствах соблюдение точности центровочных отверстий и качественной токарной обработки снижало вероятность появления вибраций на 85%, а общий срок службы тормозных дисков увеличивался в среднем на 30%.

В противовес, несоблюдение стандартов приводило к повышенному износу и необходимости преждевременной замены дисков — расходы на ремонт возрастали до 40% от эксплуатационных затрат автопарка.

При выборе тормозных дисков рекомендуется обращать внимание на продукцию с международными сертификатами качества (ISO, ECE R90), подтверждающими высокий уровень точности изготовления и контроля. Использование брендированных изделий, обеспеченных послепродажным обслуживанием и технической поддержкой, помогает минимизировать риски технических сбоев.

Для поддержания работоспособности тормозной системы важно регулярно проводить профилактические осмотры и своевременную диагностику состояния дисков и прилегающих механизмов.