在商用车制动系统的维护和修理中,制动盘的精确安装对于确保运行安全和延长使用寿命至关重要。全球维修车间和车队普遍面临的一个问题是定位孔的位置及其相关加工工艺的误差。本文将深入探讨这些技术难题,重点阐述定位孔的精度和车削加工如何直接影响制动安全性和整体性能。

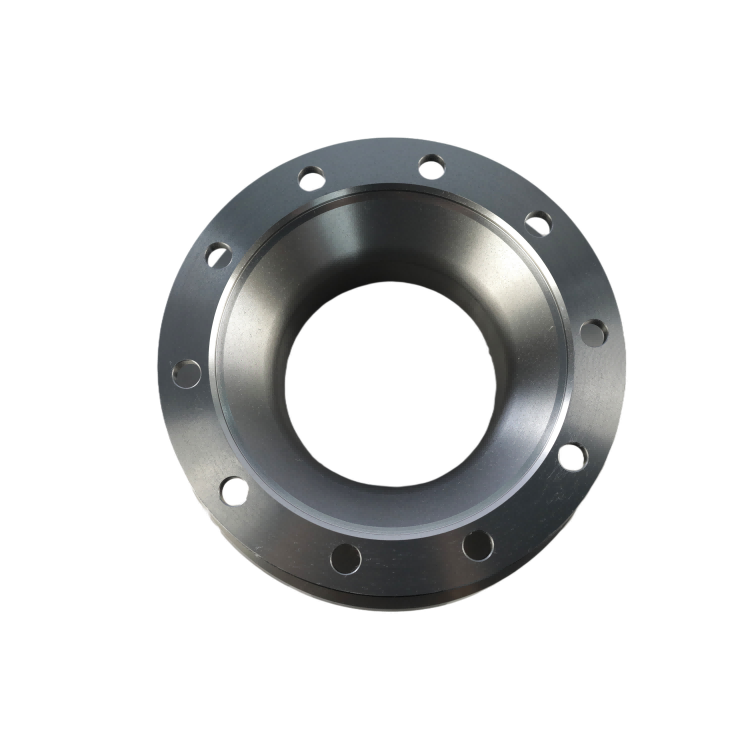

制动盘上的定位孔起到连接作用,使制动盘与轮毂紧密贴合。即使这些孔的直径、圆度或轴向位置存在微小偏差,也会导致接触面不均匀,从而产生振动、噪音和部件过早磨损。行业研究表明,定位孔公差偏差哪怕只有0.05毫米,也会使径向跳动增加20%,严重影响制动稳定性。

保持这些孔的高精度不仅对装配至关重要,而且对在车辆运行周期内和之后保持圆盘的几何完整性也至关重要。

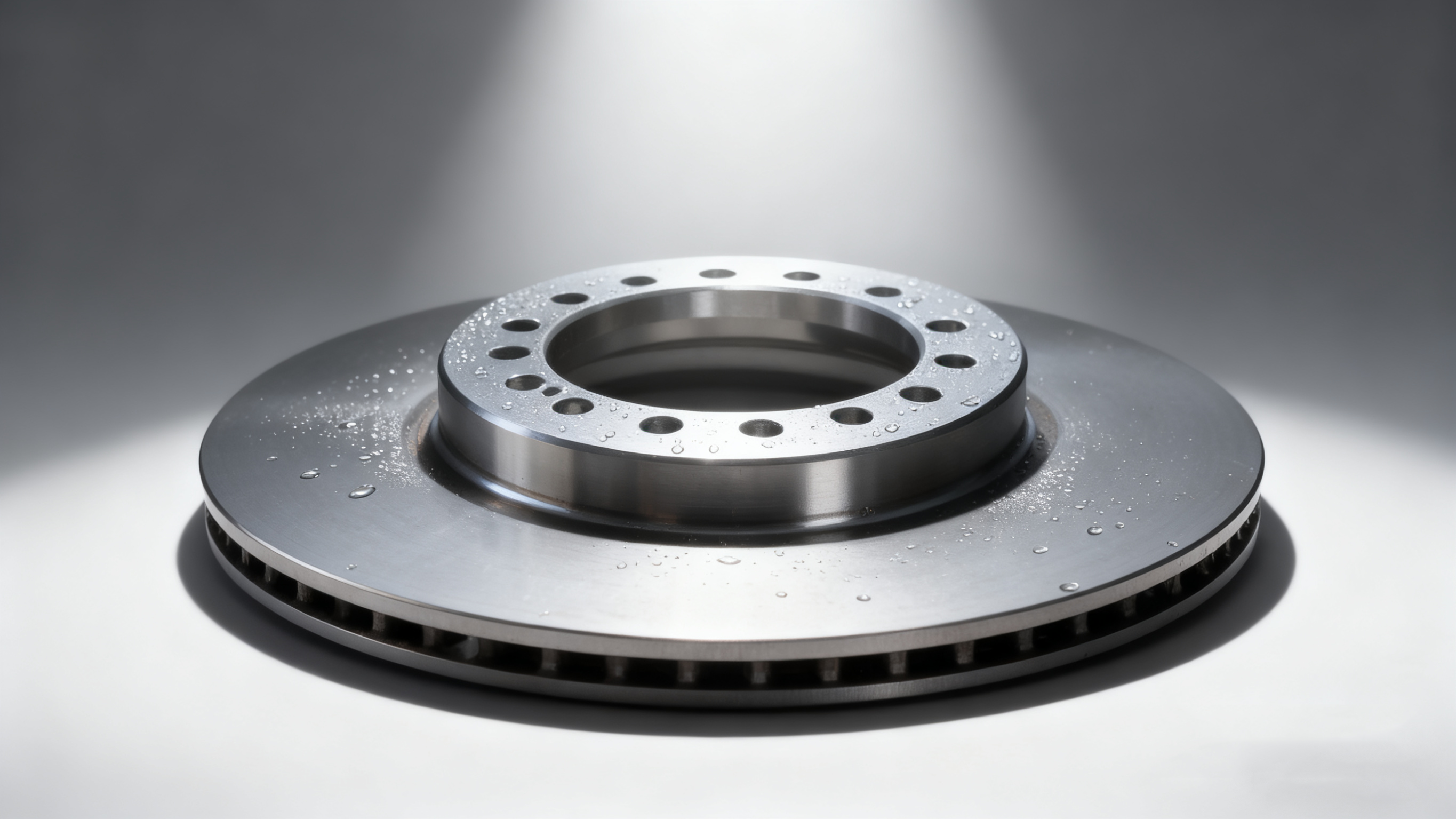

车削加工——包括对制动盘表面的车削和磨削——确保转子具有均匀的厚度和平面度,从而直接影响制动力分布。如果对车削参数控制不严格,就会出现变形、热应力和不均匀磨损,严重影响安全性。研究证实,将表面平面度保持在 0.02 毫米的公差范围内,可使商用车辆的振动发生率降低近 35%。

采用精密数控加工结合可控磨削循环已成为实现一致的表面质量和厚度均匀性的行业最佳实践。

为降低因安装不当带来的风险,维修车间和车队管理人员应遵循包含以下内容的标准化流程:

实施这些措施可显著降低噪音投诉、刹车片磨损不均和潜在刹车故障的发生率。

图形对比和真实案例突显了偏差的代价:

这种差异凸显了精确的孔位定位和加工如何转化为切实的安全和维护效益。

选择具有认证公差和经过验证的制造工艺的高质量刹车盘是确保系统可靠性的关键。通过ISO 9001和TS16949认证,并符合SAE J431等国际标准的产品,性能卓越,久经考验。

此外,全面的售后政策涵盖安装协助、磨损分析和保修服务,使车队运营商能够自信地保持最佳制动性能。