商用车维修行业中,刹车盘安装错误是一个常见的难题。这些错误会导致一系列问题,从轻微的异响和振动,到严重的制动失灵等安全隐患。在本节中,我们将通过实际案例探讨一些最常见的安装错误。

一个常见的错误是定位孔未对准。例如,在一家大型物流公司的车队维护中,技工未能将刹车盘的定位孔与轮毂精确对齐。这种未对准导致制动时应力分布不均,造成刹车片磨损不均。结果,仅行驶了3000公里,刹车片就需要更换,制动性能也显著下降。

另一个常见问题是使用加工粗糙的刹车盘。一家小型维修店曾安装过未经适当车削和研磨的刹车盘。刹车盘表面不平整,导致刹车时产生振动,使驾驶员感到不安全。经调查发现,这些刹车盘的表面粗糙度超过标准50%,直接影响了刹车稳定性。

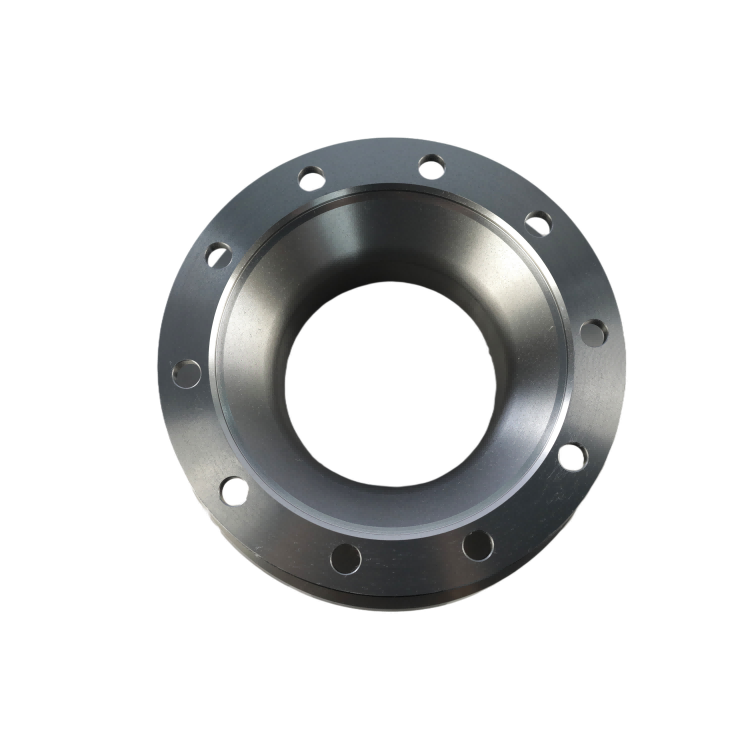

精确定位孔的设计是刹车盘安装的基石。这些孔的设计严格遵循几何和力学原理。定位孔的精确计算确保刹车盘完美地居中于轮毂中心,从而实现制动过程中均匀的力分布。例如,我公司生产的刹车盘定位孔精度公差可达±0.05mm,远优于行业平均水平±0.1mm。

车削和磨削工艺在确保刹车盘表面一致性方面起着至关重要的作用。在车削过程中,切削刀具精确去除多余材料,以达到所需的厚度和表面光洁度。磨削则进一步精修表面,降低粗糙度并确保平整度。我们先进的车削和磨削设备能够使整个刹车盘表面的厚度一致性保持在±0.03mm以内,有效防止振动和不均匀磨损。

正确的安装是充分发挥刹车盘性能和延长其使用寿命的关键。以下是分步安装指南:

使用高质量的扭矩扳手、套筒扳手和清洁工具。确保定期校准工具,以保证扭矩施加的准确性。

彻底清洁轮毂和刹车盘安装面,去除任何污垢、锈迹或碎屑。清洁的表面可确保紧密贴合,并防止受力不均。

仔细对准刹车盘上的定位孔和轮毂上的定位孔。必要时使用导向销以确保精确对准。

按交叉顺序拧紧螺栓,以确保压力分布均匀。大多数商用车刹车盘螺栓的推荐扭矩为 80 至 120 牛米。切勿过度拧紧或拧松螺栓,否则可能导致严重问题。

为了更清晰地展示正确安装和错误安装之间的区别,我们准备了并排对比图。在错误安装的示例中,刹车盘在行驶仅5000公里后就出现了不均匀磨损的迹象,最大厚度差达0.2毫米。相比之下,正确安装的刹车盘在行驶20000公里后厚度差仍小于0.05毫米,展现出更优异的耐久性和性能。

根据一家独立汽车测试机构最近的测试报告,与安装不当的刹车盘相比,正确安装刹车盘的车辆发生刹车相关事故的风险降低了30%。此外,我们的客户反馈,使用我们高精度的刹车盘平均延长了刹车系统的使用寿命20%。

“自从我们改用贵公司的刹车盘并按照正确的安装步骤操作后,我们车队的刹车更换次数显著减少,节省了大量的维护成本。”——一位车队经理

选择我们的高精度刹车盘不仅仅是更换一个部件,更是对行车安全的一项投资。我们提供两年质保和6万公里里程保证,让您每次使用刹车都安心无忧。不要错过提升车辆制动性能和可靠性的机会。点击此处了解更多关于我们高品质刹车盘的信息!

欢迎您在下方留言区留下您的评论和问题。我们的专家团队随时准备为您提供帮助!