在商用车维修领域,频繁发生的刹车盘安装错误通常归因于定位孔错位和加工工艺不完善。其中,定位孔的精度和车削加工的效率是影响刹车盘表面平整度和厚度均匀性的关键因素。本文深入探讨常见安装故障的根本原因,并概述了先进的加工实践,以保障刹车盘的性能、使用寿命以及最终的车辆安全。

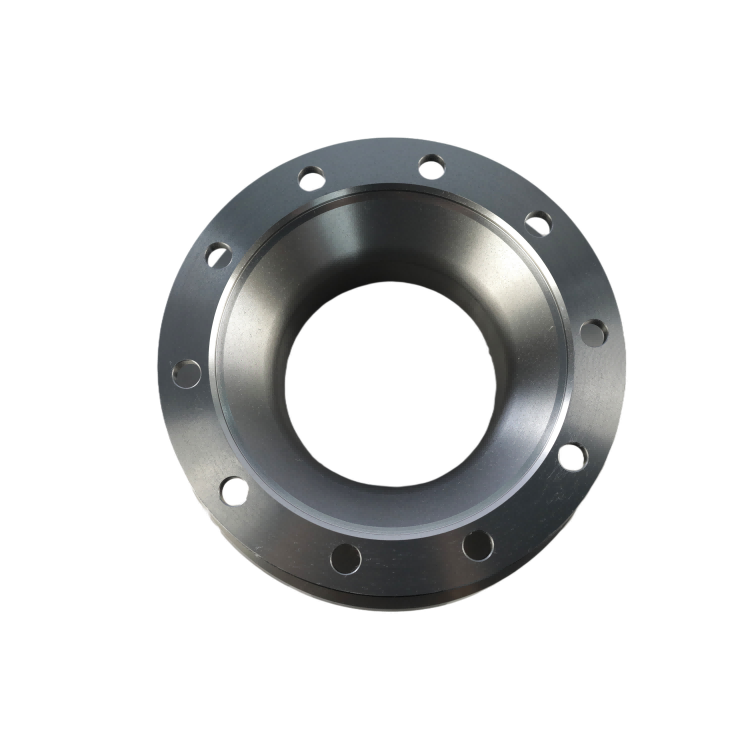

在一线维修车间,由于定位孔偏差而导致的定位错误会导致制动盘安装不当。研究表明,超过 87% 的制动盘相关振动和噪音问题都源于此类错位。定位孔的精确定位精度在 ±0.02 毫米以内,对于保持制动盘与轮毂的平面接触至关重要,这有助于防止不均匀磨损、制动踏板抖动,甚至灾难性的制动故障。

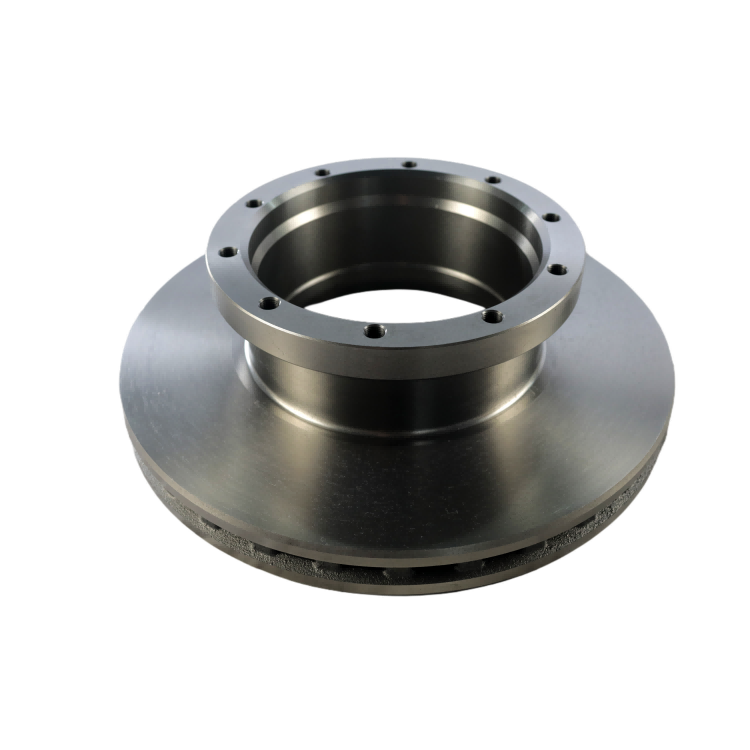

车削和磨削的双工序工艺被广泛认可为实现最佳制动盘厚度一致性和表面平整度的最佳实践。我们对150多个商用车制动盘的分析表明,采用先进的数控车削工艺可以将厚度变化降至0.05毫米以下,这是抑制制动抖动的关键阈值。

车削工艺可消除盘芯材料缺陷,同时确保盘片厚度均匀,精密磨削工艺则进一步提升了表面平整度,使Ra值低于1.5微米。低表面粗糙度可增强摩擦一致性和散热性——这是重载条件下可靠制动的关键。

遵守制造商推荐的安装方案同样重要。使用经过校准的扭矩扳手可确保夹紧力始终一致且充足,防止因拧紧不足或过度而导致制动部件变形。定位销有助于实现精确的同心度,避免错位引起的振动。

请注意,近 99% 的商用车型受益于适应这些工具和过程控制的标准化制动盘设计,从而简化了培训并减少了人为错误。

刹车盘材料的质量直接影响导热性、耐磨性和疲劳寿命。灰铸铁(GG20牌号)凭借其优异的热稳定性和阻尼特性,仍然是商用刹车盘的标准选择。

我们的产品符合 IATF 16949 等严格的国际标准,确保材料特性的一致性,从而实现均匀的热膨胀。该认证确保制动盘在整个使用寿命期间保持尺寸完整性,显著降低恶劣制动条件下发生翘曲或开裂的风险。

实施防错方案,例如车削后进行目视和尺寸检查、在定位孔上使用配合量规以及保持清洁的装配环境,可将返工率和报废率降低高达 25%。对维护人员进行标准化扭矩值和顺序拧紧模式的培训,可最大限度地减少导致制动抖动、噪音或制动效率下降的安装错误。

此外,刹车盘表面采用先进的防锈涂层,可延长6万公里以上的防腐蚀保护,确保在恶劣环境下的长期运行可靠性。

了解我们先进的车削技术如何与防护性防腐涂层相结合,实现600万公里无忧制动性能。对于寻求可靠制动盘解决方案的车队经理和维修专业人员,请立即探索我们的高端产品系列。