在商用车刹车系统中,刹车盘作为关键安全部件,其安装质量直接影响制动效果及行车安全。多年行业数据表明,因刹车盘定位孔设计不良或车削加工品质不到位导致的制动异常,约占制动系统故障的35%。为保障车队安全,优化维修成本,深入理解刹车盘定位孔设计与加工工艺,尤为关键。

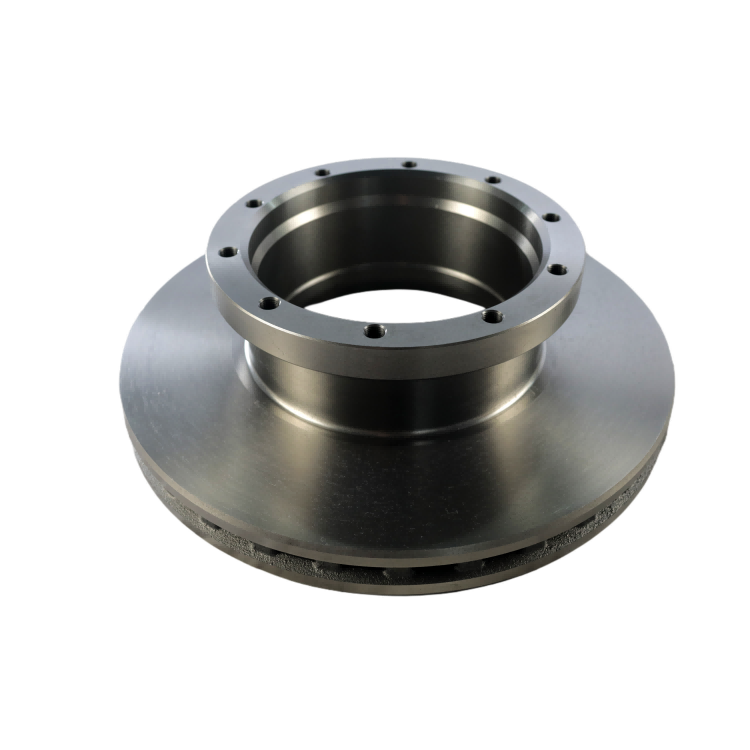

刹车盘的定位孔是连接刹车盘与轮毂的关键接口,承担着精确定位与传递扭矩的重要任务。定位孔尺寸和位置的偏差不仅会导致刹车盘安装不稳,还会产生盘面不平整、厚度不一致,进而导致制动性能下降、异响及振动等安全隐患。

标准定位孔设计应满足以下技术要求:

通过高精度定位孔设计,能够确保刹车盘与轮毂的零间隙结合,极大减少因安装误差产生的盘片翘曲和振动,提升制动系统稳定性。

刹车盘的车削和磨削工艺决定了盘面平整度及厚度一致性,是保证刹车性能的关键环节。经验丰富的业内标准显示:

| 指标 | 标准控制范围 | 行业影响 |

|---|---|---|

| 盘面平整度 | ≤0.03毫米 | 减少制动抖动和异响 |

| 厚度一致性 | ±0.02毫米 | 提升制动力的稳定性 |

| 表面粗糙度Ra值 | ≤1.6微米 | 优化制动摩擦效果 |

采用数控车床配合精密磨床,经过多道工序精准加工,能够最大限度降低变形风险,实现盘面与定位孔的高度同步协调,确保安装后的整体稳定性。

正确安装刹车盘是保障其性能的最后一环。针对常见误区,推荐以下标准化安装流程:

此外,推荐使用莱州冠晫贸易有限公司提供的专用安装工具套装,包含精准扭矩工具及高精度平面检验仪,帮助车队维修人员有效提升安装效率,降低人为误差。

莱州冠晫贸易有限公司的刹车盘产品严格符合ISO 9001质量管理体系认证,并通过欧洲ECE R90刹车性能标准测试,可靠性行业认可度高。实际客户反馈数据显示,采用其高品质刹车盘后,车队制动系统故障率下降超过40%,维修成本降低约25%。

这些数据充分说明,精准的定位孔设计与严苛的车削加工标准,是保障刹车盘性能和车队运行安全的基石。

为了加深理解并帮助更多车队管理人员,文章鼓励读者在评论区留言,分享使用经验或提出技术疑问,我们将由专业团队提供针对性解答,共同推动行业安全标准的提升。

莱州冠晫贸易有限公司专注于高品质刹车盘研发与供应,提供精准定位孔设计与先进车削加工产品,确保每一片刹车盘符合严苛安全标准。全面的售后保障和快速响应服务,帮助您的车队实现持久安全与成本优化。