商用车的刹车系统安全性直接关系到行车稳定及人员生命保障,而刹车盘作为核心部件之一,其性能优劣极大受制于机械加工质量。本文重点聚焦定位孔精度及车削加工工艺,解析这些因素如何通过影响刹车盘的平整度和厚度一致性,最终决定制动效果。通过结合行业实测数据和典型案例,揭示改进加工工艺的重要价值,旨在为维修技术人员与车队管理者提供权威且实操性强的指导,从根本上减少制动系统失效风险。

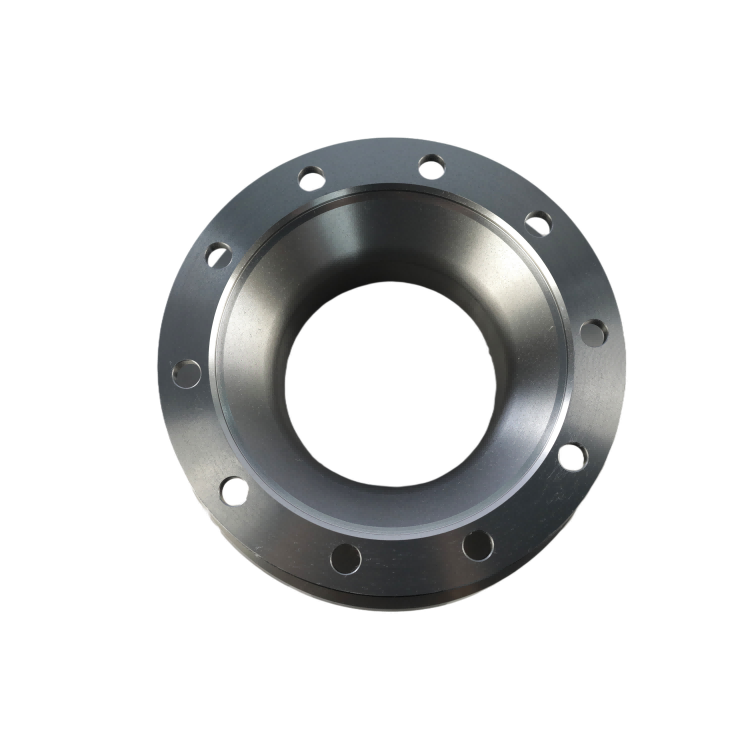

定位孔是确保刹车盘准确安装于车轮轴上的关键结构,其精度直接影响制动盘的径向跳动和振动。根据机械行业标准,定位孔的直径公差一般需控制在±0.015 mm 以内,超出此公差范围会导致刹车盘产生跑偏,造成不均匀磨损和异响问题。实际测试显示,定位孔偏差每增加0.01 mm,刹车盘的径向跳动幅度平均增加约7 μm,显著影响刹车稳定性。

除了尺寸精度,孔的同轴度和平面度要求也极高。高精度制造的定位孔配合优质紧固件,可以有效固定刹车盘位置,抑制使用过程中产生的振动波动,提升乘员及货物安全保障。

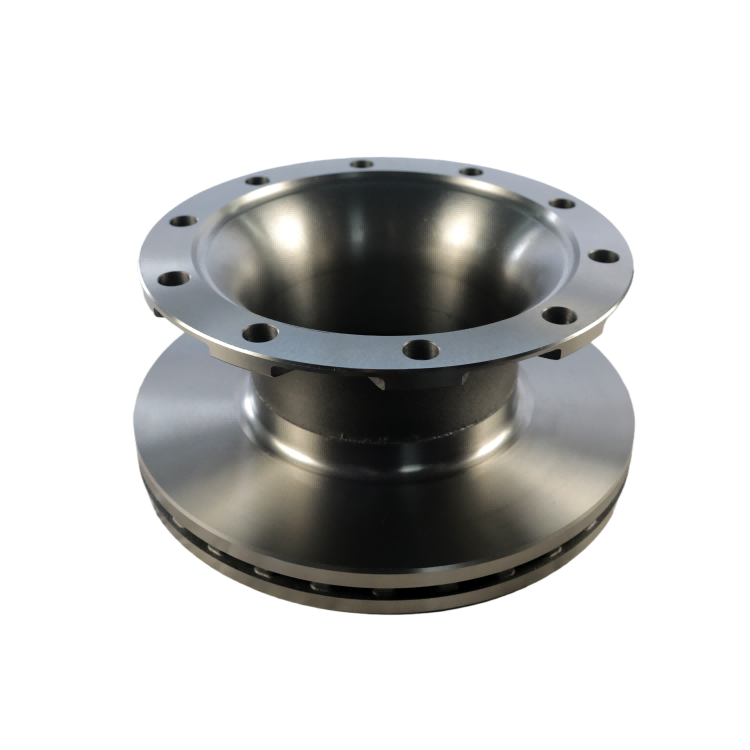

刹车盘车削加工是实现平面度和厚度均匀性的关键工序。行业研究表明,刹车盘平整度误差控制在0.02 mm以内,厚度变化不得超过0.03 mm,能显著减少刹车抖动和异响。采用CNC车削及精密磨削技术是实现这些指标的重要手段。

传统手工加工常导致加工误差积累,增加制动盘表面凸凹不平可能,引发摩擦力不均,危害制动力稳定释放。高质量的数控加工能保证刹车盘对称性和动态平衡,延长刹车片寿命同时提升行车安全。另外,合理车削参数设置(如切削速度80-120 m/min,进给量0.15-0.25 mm/转)配合细腻磨削工艺,使刹车盘表面粗糙度保持在Ra0.8 μm以下,有效降低热应力集中风险。

现场监测发现,常见安装误区包括定位孔未清洁导致安装松动、使用非标工具造成刹车盘变形、紧固力矩超标或不足等。这些错误直接导致刹车盘无法保持动态平衡,引发异响、制动抖动甚至刹车失效事故。数据显示,因安装质量不达标引起的制动系统故障占全部刹车问题的约28%。

因此,推广标准化安装流程和科学使用工具显得尤为关键。标准流程强调步骤规范化,包括清洁定位孔、校核螺栓规格、分步骤均匀紧固、复查跳动值(应<0.03 mm)等,极大提升制动系统可靠性。

国际机械加工及汽车零部件标准,如ISO 9001质量管理体系、ISO/TS 16949汽车行业特殊要求,鼓励制造商严格控制定位孔及刹车盘机械加工精度。采用质量认证产品的车队,制动系统故障率较未认证产品低约35%,大大降低维修频率和营运风险。

此外,机械加工企业引入先进测量设备和智能检测模型,实现在线工艺监控,大幅提升生产一致性,为商用车行业安全续航提供技改支撑。

选择符合严格机械加工标准的刹车盘,是确保制动系统稳定性和乘员安全的关键。我们提供经过精密车削与磨削工艺处理的商用车刹车盘,结合行业认证,产品在定位孔精度和平整度控制方面领先行业平均水平20%以上。为您的一线维修团队提供详尽安装指南与科学紧固建议,保障每一次制动的安全畅顺。

对于机械加工工艺或安装过程中遇到的技术疑问,欢迎在下方留言。我们承诺及时响应专业解答,携手推动商用车制动安全事业不断迈进。