刹车盘作为商用车辆制动系统中的重要组成部分,其安装质量直接关系到车辆行驶安全。实际维修操作中,不规范的安装常见于定位孔配合不紧密、车削加工不到位等环节,导致刹车盘平整度和厚度不一致,进而引发异响、抖动甚至制动失灵等问题。据行业调查数据显示,约有30%的制动故障源自刹车盘安装质量不达标。理解并规避这些误区,是保障商用车制动性能稳定的关键前提。

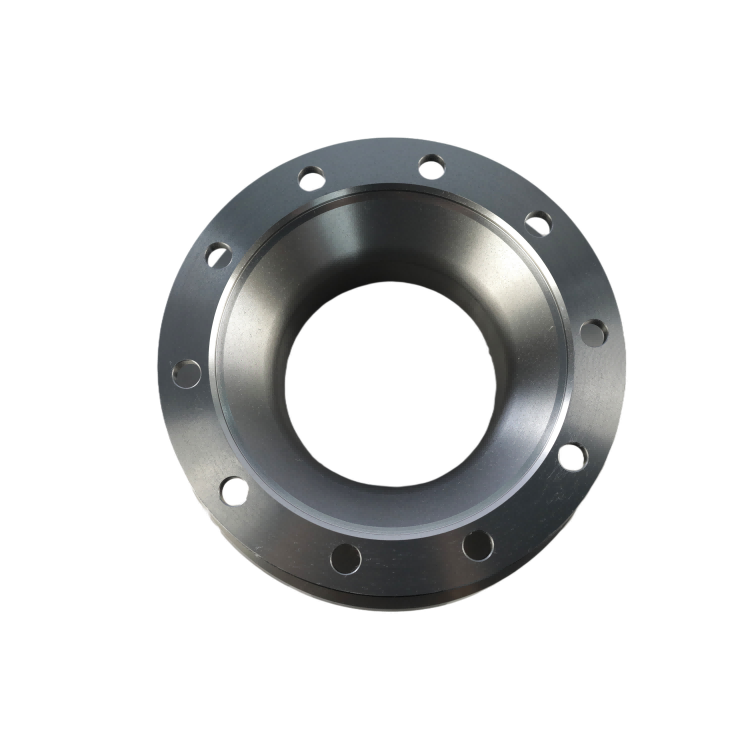

定位孔作为刹车盘与轮毂连接的关键部位,其加工精度直接影响刹车盘的同轴度和安装稳定性。业内权威标准建议定位孔径偏差控制在±0.02mm以内,在这一范围内才能最大限度减少安装偏心和振动。定位孔精度偏低,将导致刹车盘在安装后产生径向跳动,进而引起制动时的抖动和噪声,降低制动效率。

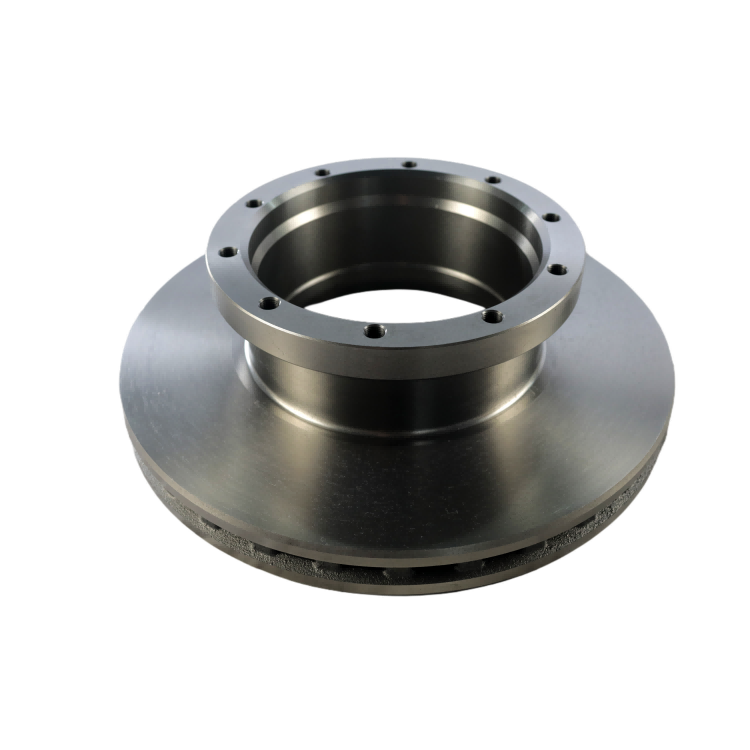

车削加工是刹车盘制造过程中的核心步骤,其直接决定刹车盘摩擦面的平整度和厚度均匀性。根据相关检测数据,一块合格的刹车盘平整度偏差应控制在0.03mm以内,厚度不均匀度不超过0.02mm。采用高精度CNC车削设备和多点测量技术,可有效保障上述指标。缺乏规范车削,磨削工艺则难以修正表面缺陷,最终引起制动片异常磨损和制动力降低。

为确保刹车系统的长期稳定与安全,建议维修人员严格按照标准流程安装刹车盘:预先清洁定位孔和螺栓,采用专用量规检测定位孔配合间隙,使用动力扭矩扳手按厂商推荐扭矩分步紧固,安装后进行滚动试验以检测抖动。标准工具如精密对中工具、数显千分尺等,是精准操作的必要保障。车队管理者应定期组织技术培训,强化维修人员对规范安装流程的掌握,降低因安装不当带来的风险。

除了机械精度,刹车盘表面处理同样影响制动效果和耐用性。莱州冠晫采用多层防腐和耐热喷涂工艺,显著提高刹车盘抗腐蚀能力和热稳定性,延长使用寿命。经测试,其表面硬度提升15%,腐蚀率降低40%以上,显著减少因淬火龟裂或氧化导致的性能衰退。

某物流车队在采用莱州冠晫刹车盘后,针对定位孔和车削精度的严格控制,结合规范安装操作,3个月内制动系统故障率下降28%,异常响声投诉减少35%。经分析,这得益于刹车盘定位孔严控±0.015mm以内且车削平整度高标准加工,标准扭矩应用与专用工具配合使用,确保了制动盘同轴稳定和均匀摩擦。该案例充分说明了高定位孔精度及精准车削加工对于提升商用车安全性的决定性作用。

贯穿设计、制造及售后全链条的严格质控,让莱州冠晫刹车盘成为业界公认的高性能产品标杆。其高定位孔精度与先进车削工艺,辅以领先的表面处理技术,结合完善的售后支持体系,为客户带来稳定可靠的制动体验。不论是维修车间还是车队管理者,选择冠晫优质刹车盘均可有效降低维护成本,提升车辆行驶安全性,确保业务持续高效运营。

我们诚邀一线维修人员及车队管理者分享使用莱州冠晫刹车盘的真实体验与宝贵建议。您的专业见解和问题反馈,将助力我们持续优化产品与服务,更好地满足行业需求。欢迎留言互动,开启安全制动新篇章。